Zusammenfassung des Projekts

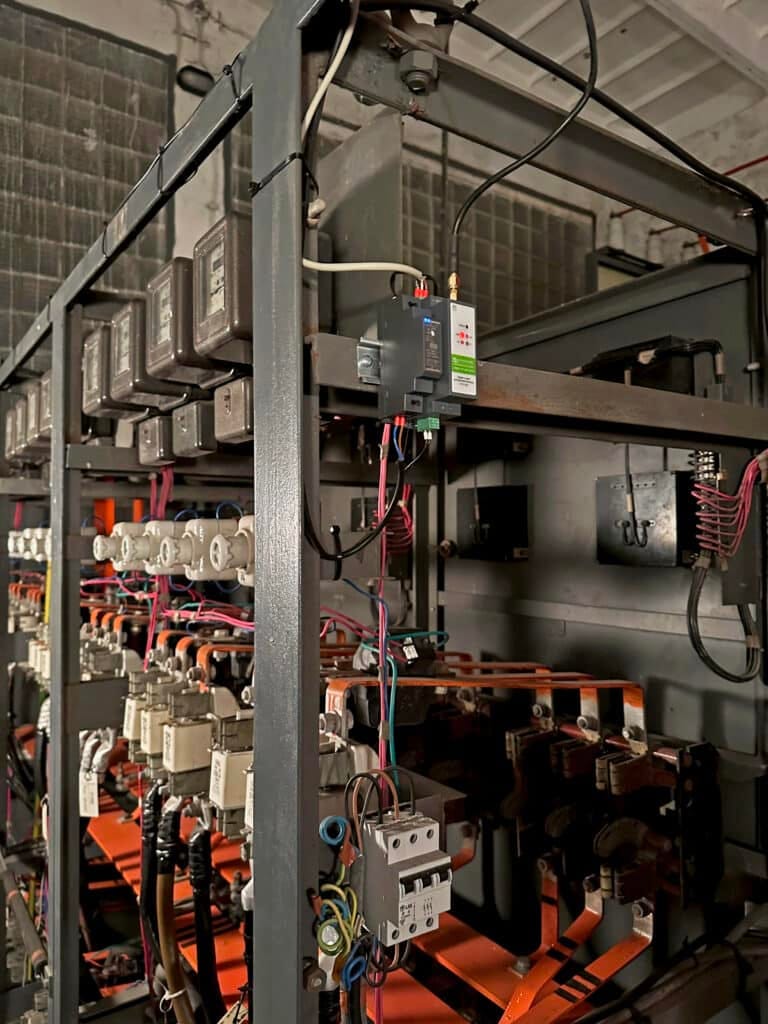

Das Projekt konzentrierte sich auf die Implementierung von Submetering in einer Maschinenfabrik, die auf die Herstellung von Hochpräzisionsprodukten spezialisiert ist, um einen detaillierten Überblick über den Stromverbrauch zu erhalten. In der ersten Phase konzentrierten wir uns auf die Technologien, die im Hinblick auf den Energieverbrauch und die technische Relevanz am wichtigsten waren.

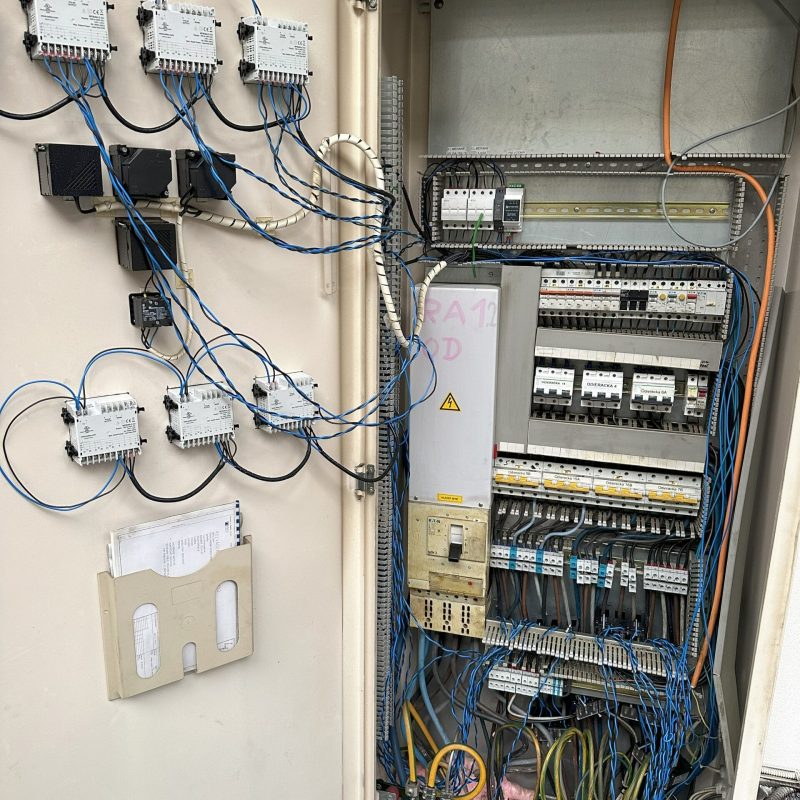

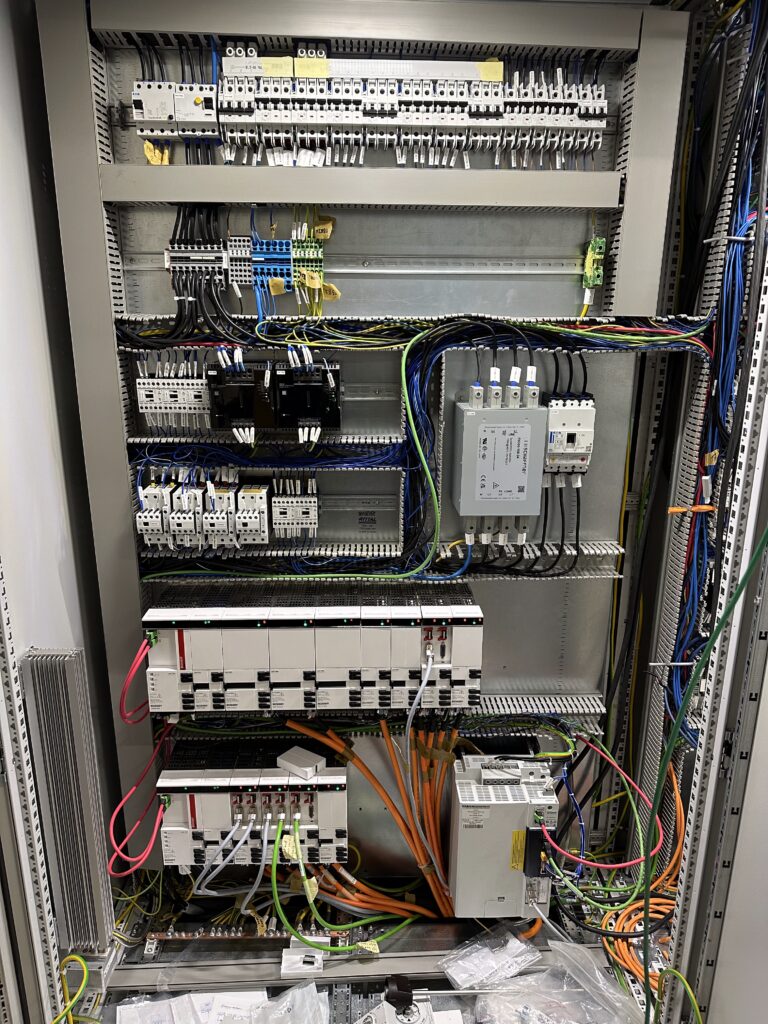

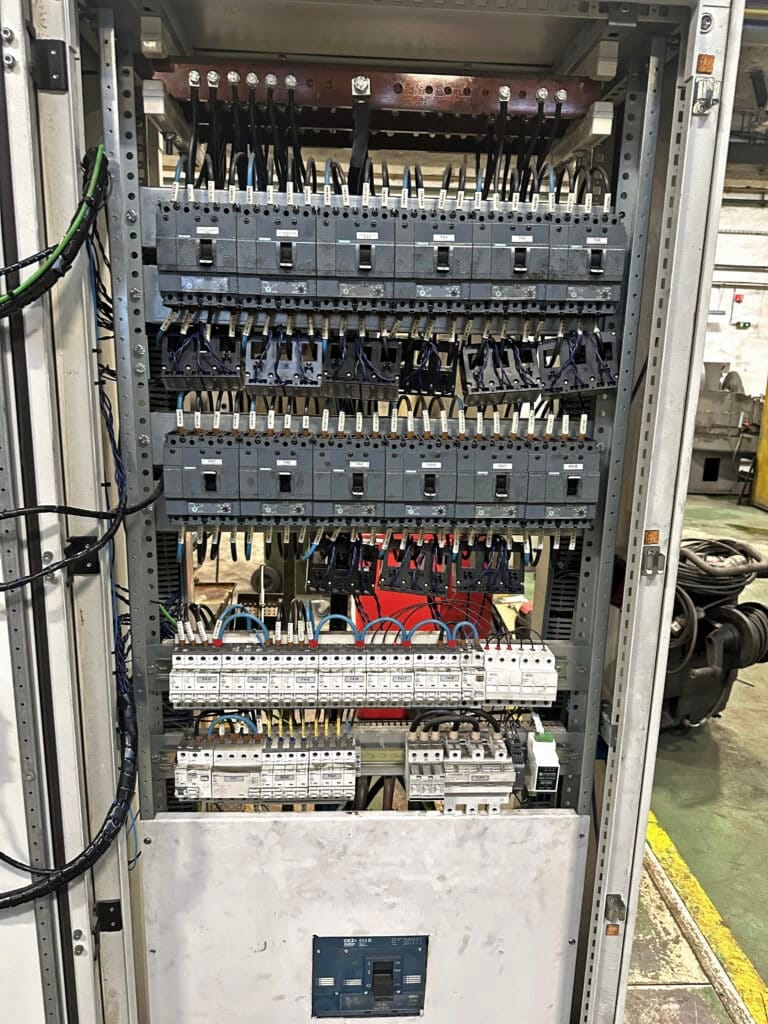

Die Messung erfolgte durch die Vernetzung der Messgeräte über das Modbus RTU-Protokoll, wobei wir eine hybride Netzwerktopologie geschaffen haben: In jedem Schaltschrank befand sich ein Konverter von Modbus RTU zu TCP, an den die einzelnen Zähler in einer Linientopologie angeschlossen waren. Alle Konverter waren dann zentral in einem separaten Teilnetz (VLAN) mit dem jeweiligen Switch verbunden, um eine zuverlässige und isolierte Kommunikation zu gewährleisten.

Anzahl der gemessenen Punkte

Anzahl der installierten Geräte

Implementierung

Als industrielle „Edge“-Lösung setzten wir ein Revolution Pi-Gerät ein, um Daten zu sammeln und zu aggregieren. Zu diesem Zweck wurde ein spezielles VLAN mit einer Internetverbindung eingerichtet, das eine Fernverwaltung ermöglicht. Wir haben den Revolution Pi mit einer batteriegestützten Stromversorgung (UPS) ausgestattet, um das Risiko eines ungewollten Messausfalls im Falle einer Stromunterbrechung auszuschließen.

In Zusammenarbeit mit unserem Partnerunternehmen, das das Projekt betreute, wurde eine Visualisierung entwickelt, die die Messdaten in Echtzeit anzeigt, den Verbrauch analysiert und bei gefährlichen Zuständen Alarm schlägt. Gleichzeitig integrierte der Kunde ein System zur Erkennung des Status der einzelnen Maschinen, um zu überwachen, ob sie sich in voller Produktion, im Stillstand oder im Leerlauf befanden, und so einen umfassenden Überblick über die Auslastung der Produktionskapazitäten zu erhalten.

Ergebnisse

Während der Installation installierten wir 79 Messgeräte, wobei sich die Gesamtzahl der installierten elektrischen Elemente auf 109 beläuft, was eine detaillierte Überwachung aller relevanten Teile der Produktion gewährleistet. Das Projekt hat zu einem zuverlässigen und detaillierten System geführt, das hilft, die Energiekosten zu senken, die Produktionsprozesse zu optimieren und zu einem besseren Wartungsmanagement beizutragen.

Derzeit sind zwei weitere Phasen in Vorbereitung, in denen geplant ist, die Messung auf andere Technologien auszuweiten und das System um weitere Medien (Wasser und Gas) sowie die Messung der Umgebungstemperatur zu ergänzen, um einen noch umfassenderen Überblick über die Betriebsbedingungen der Anlage zu erhalten.